- Économie

Avec l’interdiction prochaine des plastiques jetables et l’obligation de recyclage, le secteur de l’emballage est à l’aube d’une révolution sans précédent. En Isère, de nombreux projets sont dans les cartons.

Des emballages et suremballages recyclables, des couches de cartons et de plastique plus minces.Pour Cédric Pansu, directeur général de Plateforme 38 à Vinay, spécialiste de la création d’emballages sur mesure pour l’industrie, c’est devenu un défi quotidien. “La plupart de nos clients sont engagés dans des démarches écoresponsables. Bientôt, tous les plastiques à usage unique devront être supprimés. L’enjeu est de garder l’attrait du packaging et sa fiabilité pour le transport, la conservation des produits. On doit innover en permanence !”

À l’origine entre autres du « frigo pack » d’Orangina qui permet de ranger aisément son pack de cannettes dans le réfrigérateur, la PME familiale de 70 salariés – qui a décroché en 2017 un oscar de l’emballage – investit régulièrement dans de nouvelles machines qui serviront souvent de chaînes de prototypage pour de grands comptes, comme Danone, Haribo, Teisseire ou les laboratoires Uriage.

Plateforme 38 n’est qu’un maillon, mais un maillon essentiel dans cette énorme chaîne logistique qui permet d’acheminer en toute sécurité et sans les altérer nos produits alimentaires, cosmétiques, liquides ou précieux depuis leur site de production jusqu’à leur lieu de consommation finale. Papier carton, plastique, mousses de calage, impression des étiquettes, design des packagings : en Isère, des dizaines d’entreprises sont concernées.

Mais avec la loi relative au gaspillage et à l’économie circulaire, votée en février 2020, et la directive européenne de mai 2019, une vraie révolution se profile : dès 2025, tous les emballages plastiques devront être recyclables. Et les emballages à usage unique seront interdits en 2040. Objectif : réduire de 15 % le volume de nos poubelles et mettre fin à l’hémorragie de matières plastiques – 8 millions de tonnes par an ! – qui finissent dans l’océan et dans la chaîne alimentaire. En France, seulement un quart de ces emballages plastiques est recyclé.

Le retour en force du carton

Beaucoup de marques, soucieuses de verdir leur image, ont anticipé la législation. Yoplait à Vienne vient ainsi de mettre en rayon ses premiers pots de yaourt en polypropylène recyclé chimiquement. D’autres ont commencé à substituer le plastique par du verre ou par du carton. “Alors que l’imprimé tirait l’industrie du papier carton depuis Gutenberg, l’emballage est devenu majoritaire en Europe en 2012”, constate David Guérin, expert au Centre technique du papier à Saint-Martin-d’Hères. Cette structure unique en France vient ainsi de mettre au point avec l’éco-organisme Citeo un étui de routage papier transparent 100 % recyclable pour remplacer le film plastique des magazines et journaux, E-Bliss – les blisters devant être bannis en 2022. Renouvelable et 100 % recyclable, le carton, issu de la cellulose du bois, a l’avantage de disparaître rapidement dans la nature. Mais il a un gros défaut : il n’est pas étanche ! “Nous travaillons actuellement sur de nombreux projets de papiers ou d’objets en cellulose moulée résistants à l’eau et à l’humidité, solides ou étirables et déformables. Mais il faudra encore quelques années pour les voir arriver tous dans nos rayons”, pronostique David Guérin. Les idées ne manquent pas.

Erwann Gicquel et Frédéric Mercier, deux chercheurs grenoblois issus respectivement du LGP2 et du Simap à l’INP-Grenoble, ont adjoint au carton une microcouche de céramique pour le doter de propriétés barrières. Forts d’un procédé breveté qui permet de marier ces deux matériaux, ils espèrent créer une start-up d’ici à l’automne pour l’industrialiser. Pour éliminer les films plastiques alimentaires à usage unique, Delphine Sève, apicultrice à Saint-Just-de-Claix, a quant à elle imaginé un tissu en coton bio enduit de cire d’abeille, de résine de pin des Landes et d’huile de tournesol imperméable, lavable et réutilisable. Vendues dans toute la France, ses feuilles Apifilm ont reçu en 2019 un prix du ministère de la transition écologique. La réduction des emballages passera aussi par des changements d’habitudes.

Zoom

Apifilm crée l’emballage à base de cire d’abeille

Delphine Sève, apicultrice à Saint-Just de Claix, a créé Apifilm un emballage alimentaire réutilisable en coton bio à base de cire d’abeille et de pin des landes qui remplace les films plastiques.“Ingénieure agronome de formation, j’ai été sensibilisée très tôt au problème des déchets avant de m’installer ici et de développer ce projet, par conviction écologique”, explique la créatrice.

Depuis 2017, la petite entreprise a grandi. Le produit est désormais fabriqué à plus grande échelle grâce au partenariat avec des PME françaises pour le tissage et l’enduction du tissu. Le coton biologique est tissé dans les Vosges, l'enduction en Picardie et le conditionnement dans le Vercors, aidé par un Esat.

“En tout, on a créé sept emplois. On est passé en deux an de 20 à plus 500 points de vente en France – beaucoup de magasins en vrac. Peu à peu, on espère que ce petit geste rentre dans les habitudes.”

Apifilm a reçu en avril 2020 le prix Entreprise et environnement du ministère de la Transition écologique dans la catégorie "économie circulaire".

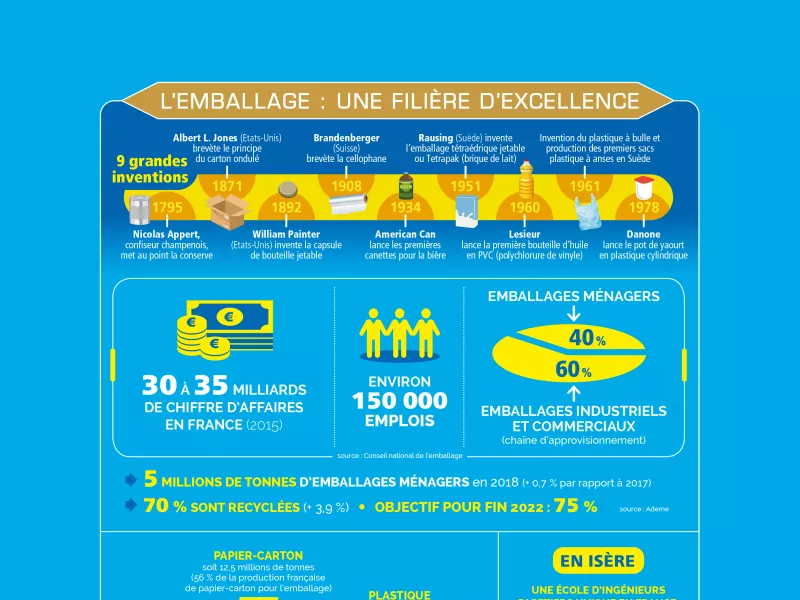

L'emballage : une filière d'excellence ? Cliquez pour agrandir

© Bruno Fouquet

Interview

Yoplait : des pots de yaourt en plastique réutilisable

Le polystyrène, utilisé pour 85 % des pots de yaourt en France, intègre difficilement les filières de recyclage (à peine 30 % en France). Alors que Danone et Nestlé annoncent leur prochaine suppression, Yoplait à Vienne, qui fabrique chaque année 800 millions de pots de yaourts, a trouvé le moyen de les recycler chimiquement pour les réutiliser. Explications d’Hubert Dumortier, directeur du site isérois.

Isèremag : En quoi le nouveau procédé de polystyrène recyclé mis au point avec Total est-il très innovant ?

Hubert Dumortier : Le polystyrène présente des avantages : il est majoritairement produit selon la technologie dite « Form, Fill and Seal » (FFS) - c’est-à-dire qu’il est thermoformé directement sur nos lignes de production à partir de bobines de feuilles de polystyrène expansé.

Cette technologie permet de n’utiliser que de faibles quantités de matière première pour former nos pots de yaourt, ce qui fait que leur empreinte environnementale est plus faible que celles d’autres plastiques utilisés pour les pots de yaourts ou celle du verre.

Notre pot standard utilise entre 30 et 60 % moins de matière que les autres solutions telles que le PET ou le polypropylène.

I.M : Pourtant, on peine à le recycler ?

H.D : Le polystyrène est techniquement recyclable. Il est déjà collecté et trié dans différents pays européens. En France, la filière est en cours de développement et la collecte va augmenter avec l’extension des consignes de tri à partir de 2022.

Les technologies de recyclage mécaniques et chimiques ont été optimisées pour obtenir une qualité de polystyrène recyclé de grade alimentaire. Plusieurs projets industriels ont été annoncés en France à partir de 2022.

Dans notre démarche d'amélioration de notre impact environnemental, nous souhaitons que nos pots de yaourt soient non seulement recyclables mais que l'on puisse réutiliser la matière recyclée pour fabriquer de nouveaux pots. C'est ce que l'on appelle l'économie circulaire ou de pot à pot.

L’essai réalisé en décembre 2020 dans notre usine de Vienne a démontré avec succès la faisabilité d’utiliser du polystyrène recyclé certifié, produit par Total et transformé par Intraplas notre fournisseur, pour fabriquer des pots en tous points comparables aux pots actuels.

I.M : Quels sont vos objectifs en terme de recyclage des emballages ?

H.D : La marque Yoplait a pour ambition d’avoir 100 % de ses emballages recyclables ou réutilisables à l’horizon 2025. Nous travaillons actuellement sur l’évaluation et le développement de solutions sur l’ensemble de notre portefeuille produits.